随着新能源汽车技术的不断进步和市场需求的提高,新能源汽车驱动电机在追求小型化的同时,必须提升转速、转矩密度和功率密度,而这会导致电机内部产热量急剧增加,因此电机的散热和冷却系统成为确保电机长期稳定、高效运行的关键要素。

所以对于电机的 冷却态度要强,做法更是要硬 ,不下猛药怎么行,当然也要对症下药, 冷却要直接,方法要得当 。下面笔者就从各企业的 专利角度 来看看他们是怎么对症下药的。

01.智新科技(公开号:CN117200490A)端部绕组的强制冷却结构

现有的冷却方式如 风冷、水冷、油冷 等都存在各自的 局限性 ,如单独水冷对电机定子 端部绕组散热效果不佳 ,单独油冷结构 复杂且成本较高 ,需配合 喷 油环 或 喷油管 等零件使用、且整个电机腔体浸泡在油液中,对 电机腔体的密封性、零部件耐油性 都有更高得要求。

而油水混合冷却系的实现要具备 油水混合两套冷却系统 ,且电机壳体内需设置 对应油路 、转子总成需设置 甩油结构 等,使得整体结构较为复杂、技术成本更高。

智新科技 的这项电机冷却专利,提出了针对电动机定子绕组冷却问题的一种 创新解决方案 。此专利设计了一种针对扁线电机定子总成端部绕组的 强制冷却结构 ,旨在解决电机运行过程中定子绕组过热问题,提高电机的散热效率和整体性能。其结构和特征如下:

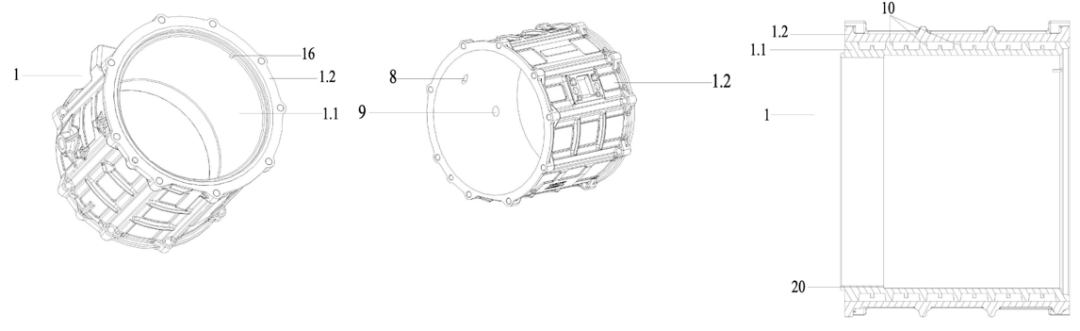

扁线电机定子总成端部绕组的强制冷却结构(立体图、俯视图、轴向剖视图)

结构设计 :该冷却结构包括电机壳体、同轴固定的电机定子总成和端部绕组。 电机壳体 (1)由 电机内壳体 (1.1)和 电机外壳体 (1.2) 同轴固定而成 ,两壳体之间形成 轴向两端封闭的冷却液流动腔体 。

冷却液流动腔体 :电机壳体内部设置了轴向两端封闭的 冷却液流动腔体 (4),端部绕组上固定有 绕组冷却管 (5),冷却液可在绕组冷却管内部循环流动,从而对端部绕组进行 直接冷却 。

通过电机外壳体与电机内壳体之间的 间隙 以及内壳体外表面的 多个冷却液槽 形成 冷却液流动通道 ,冷却液槽内还设置了 散热筋 (12)和 隔断筋 (13),以增强冷却效果和 防止冷却液窜流 。

14—端部进 液口,15 —端部出液口

强制冷却 :冷却介质首先通过电机壳体内的冷却液流动腔体对电机壳体进行初步冷却,随后通过绕组冷却管对电机定子总成端部绕组进行强制冷却,形成有效的冷却循环。

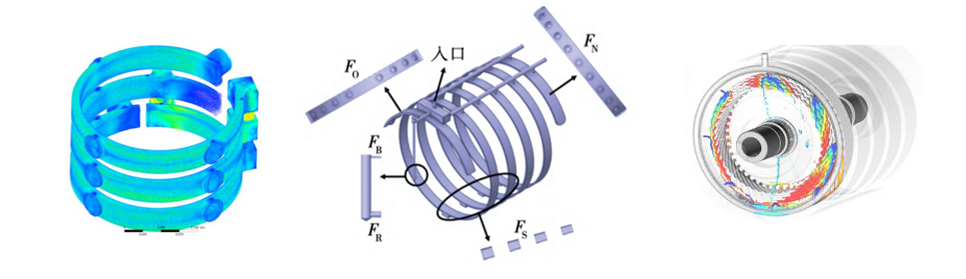

强制冷却结构的流体域

强制冷却结构的流体域

密封和定位 :绕组冷却管的进出液接头与电机壳体的端部进液口和端部出液口 密封固定 ,确保冷却液不会泄露。同时,电机内壳体上设有 冷却管定位卡槽 ,绕组冷却管上有与其配合的 定位凸台 ,确保冷却管的位置稳定。

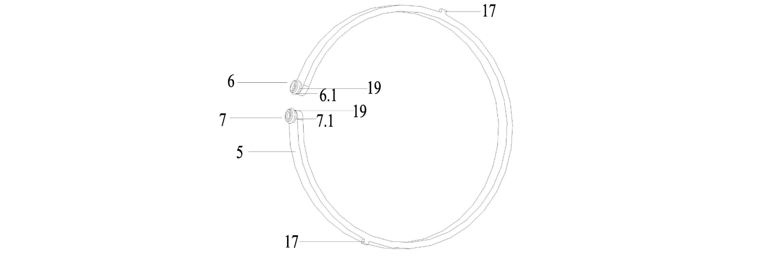

17—冷却管定位凸台 , 19— 密封圈

其他优点 :通过 局部灌封技术 ,电机端部形成 绝缘保护层 ,既增强了 散热效果 ,又提高了电机的 整体刚性和NVH (噪声、振动与声振粗糙度)性能。

通过上述设计,冷却液在电机内形成有效的循环,能够对扁线电机定子总成端部绕组进行 直接、高效的强制冷却 ,从而有效解决了电机端部绕组过热问题,提升了电机的 稳定性 和 使用寿命 。

02.小米汽车(公开号:CN117318356A)定子铁芯内部冷却结构

上述的强制冷却,确实有优势,但是油冷方案也是目前公认的高效冷却方式,因其具备优良的 电气绝缘性能 和 结构设计灵活性 ,特别适合用于现在高性能电机的冷却。

然而,现有技术中也确实存在一些问题,上述也提到过,即有些厂商在电机绕组端部附件设置 油环 或 带有喷油孔的油管 ,通过喷射冷却油液到定子铁芯表面和绕组端部来实现冷却,但这并不能有效地对定子铁芯内部进行冷却,从而限制了整体散热效果的提升,也使得电机散热性能不尽理想。

这就意味着,为了进一步提高电机性能,有必要对现有的冷却结构进行 改进 和 优化 ,以实现对定子铁芯内部的有效冷却。小米汽车的这项专利就介绍了一种电机及其在车辆中的应用,其主要创新之处在于电机的 冷却系统设计 ,具体有哪些不一样我们往下看。

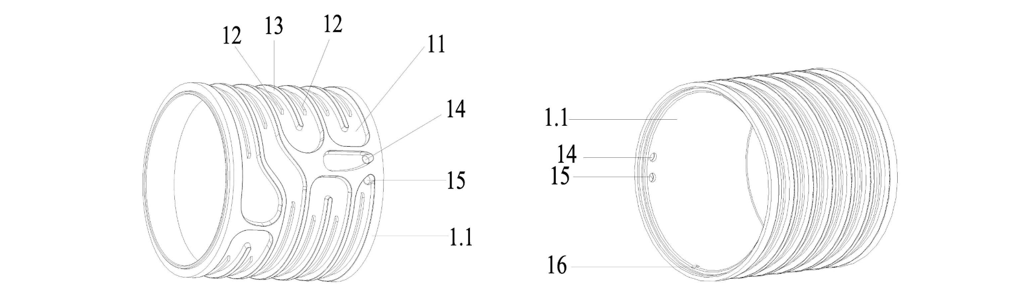

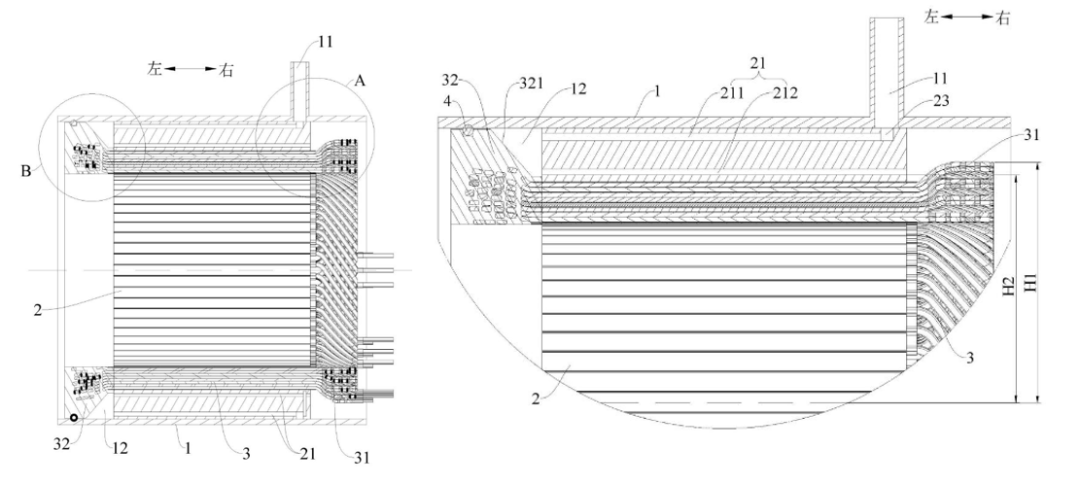

结构设计: 电机主体包括机壳、定子铁芯和定子绕组。定子铁芯位于机壳内部,并在内壁设有多个 周向间隔的线圈槽 ,部分定子绕组嵌入在这些线圈槽中。关键在于,定子铁芯内部还设有多个 径向间隔的冷却油道 ,这些油道相互连通,但与定子铁芯外壁和线圈槽保持一定距离,以便油液循环冷却。

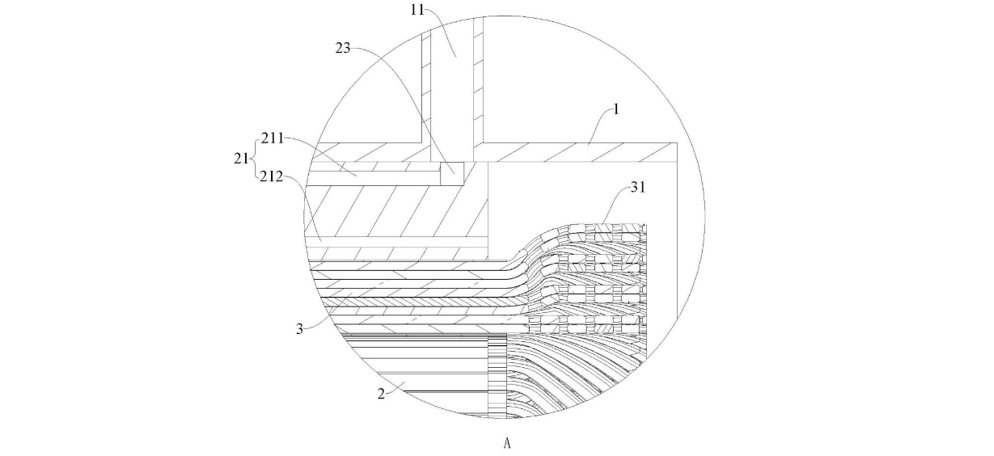

油道设计:冷却油道包括内外布置的两条油道( 21 冷却油道;211 第一油道;212 第二油道 ),均沿定子铁芯轴向延伸。第一油道位于第二油道外侧,且与机壳上的进油孔(11)连通,油液通过进油孔进入第一油道,再从第一油道的出油端流向第二油道,形成一个完整的冷却回路。

包络部结构:此外,在定子绕组的一端设有包络部(31),该包络部沿轴向超出定子铁芯,第二油道的进油端与第一油道的出油端相连,第二油道的出油端朝向包络部开口,以冷却绕组端部。

在特定投影面上,包络部外壁与定子铁芯轴线的距离不小于第二油道出油端与轴线的距离,确保油液能够有效接触到包络部。

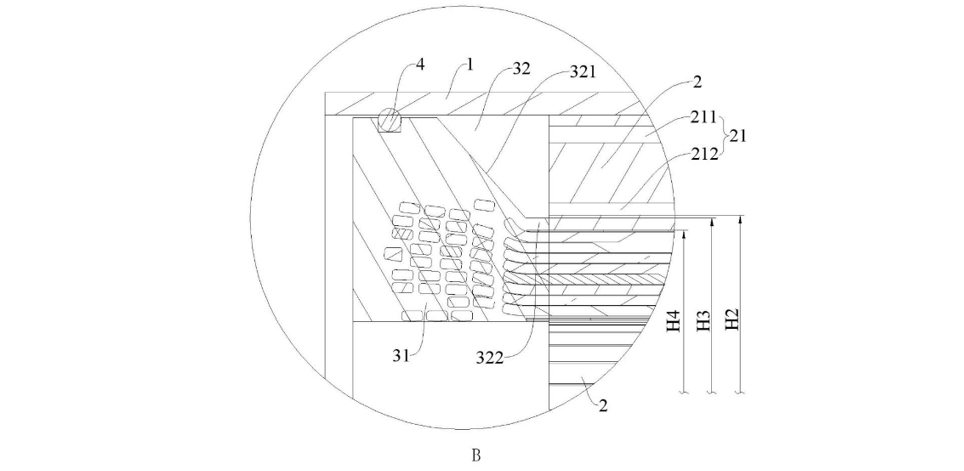

封装部结构:定子绕组的另一端具有封装部(32),封装部、机壳和定子铁芯共同构成一个冷却腔。第一油道和第二油道的出油端均与冷却腔相连,第二油道的出油端朝向定子绕组的另一端开口。

为了保证冷却效果和压力,专利还规定了包络部、封装部与油道的相关尺寸关系,并且通过密封件(4)防止油液泄漏。

另外,封装部内部是具有导向面(321)的,该导向面有助于引导油液流向绕组的有效冷却位置。封装部的封装根段(322)与定子铁芯端部相抵触,这能确保油道入口与绕组的距离适当,利于油液冷却。

当然,第一油道和第二油道是可以为多个,让它们沿定子铁芯周向间隔布置,一一对应,以实现全面、均匀的冷却效果。此外,定子铁芯外壁还设有环槽,形成环形腔,这样多个第一油道的进油端在此连通,机壳上的进油孔与环形腔又相通,这样能确保油液均匀流入各冷却油道。

最后,该专利还涉及一种车辆,该车辆采用上述电机设计,以实现更优的电机冷却性能和运行效率。

03.浩智科技(公开号:CN116317241A)槽内导体直冷

电机槽内导体直冷是一种高效冷却方法,特别是在扁线油冷定子技术中体现得尤为突出。这种设计通过在定子铁芯内部设置非对称阶梯槽,槽内填充宽度不同的扁线导体,并且在导体附近直接构建冷油通道。

当电机运行产生热量时,冷却油能在冷油通道内循环流动,直接接触并带走导体产生的热量,从而实现导体的直接冷却。

浩智科技的这项专利介绍了一种用于纯电动汽车的扁线油冷定子及包含该定子的电机设计,主要目的在于改善电机散热效能并降低铜损,从而提高电机性能。具体设计特点如下:

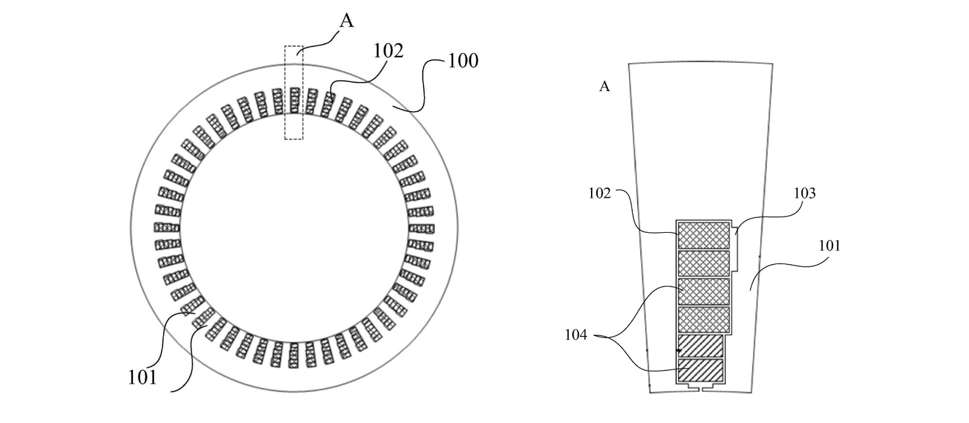

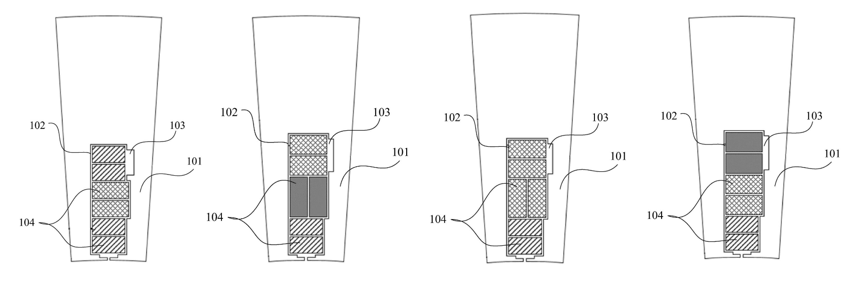

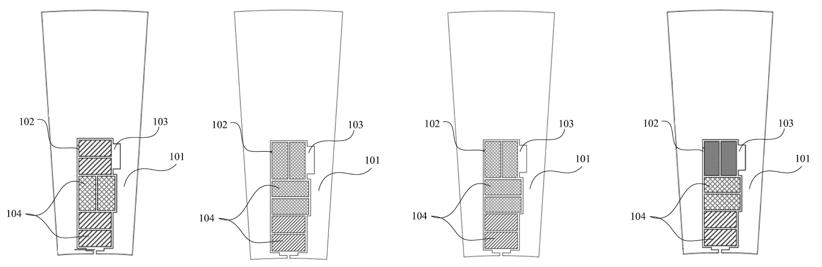

结构设计:它这套设计的特殊性是在定子铁芯(100)内部排列有多个定子齿(101),齿间形成了非对称阶梯状的定子槽(102)。定子槽是由多个沿定子铁芯径向宽度不同的矩形槽叠加而成,一侧对齐形成直线,另一侧则设有冷油通道(103),冷油可在此通道内流动以直接冷却扁线导体(104)。

这些矩形槽的宽度沿径向从内到外逐渐递增,这样设计有助于优化槽内空间,提高冷却效率和导体布置的合理性。

每个矩形槽内至少放置一个扁线导体,某些情况下可以在顶部的矩形槽内使扁线导体外侧与槽内壁之间形成冷油通道,确保冷却油能够更紧密接触并有效冷却导体。

矩形槽内的扁线导体可以沿着定子铁芯径向或垂直于径向设置,而且槽的高度可以相同或不同,以适应不同的散热需求和结构设计。

在某些实施例中,每个槽内可平行布置两个扁线导体,且导体的截面宽窄比被限制在小于2.5,以优化导体的散热性能和电磁效率。

这种非对称阶梯槽设计能够增加槽内导体的表面积,从而在保持输出转矩的同时减少铜损。而直接在槽内设计冷油通道,则极大地提高了散热效率,该专利发明提供的扁线油冷定子结构更有利于实现高转速、大转矩和高功率密度电机的散热需求。

End.

这三种专利展示了针对电机冷却的不同针对性设计:智新科技的专利通过改进端部绕组冷却方式简化结构并降低成本;小米汽车的专利则通过优化油冷设计深入到定子铁芯内部,增强整体散热效果;浩智科技的专利则利用扁线油冷定子技术和冷油通道直接对导体进行冷却,以提升冷却效率并减少损耗。

这些创新技术都是在兼顾电机性能提升的同时,力求提高散热效率,以应对新能源汽车驱动电机日益严格的工作环境和性能要求。

沪公网安备31010702008139

沪公网安备31010702008139