动力电池作为新能源汽车最最重要的零部件,是所有产业从业人员都无法忽略的一个重要环节。NE时代举办了xEV电池技术论坛,希望产业链的上下游的成员一起来探讨一下,在巨大的成本压力下,动力电池到底还存在哪些降本的机会和方案,电动汽车快充的电池进展如何,新一代的圆柱电池、钠离子电池到底何时能够商业化,产业链上游的材料、设备供应商是否都已经准备好了?

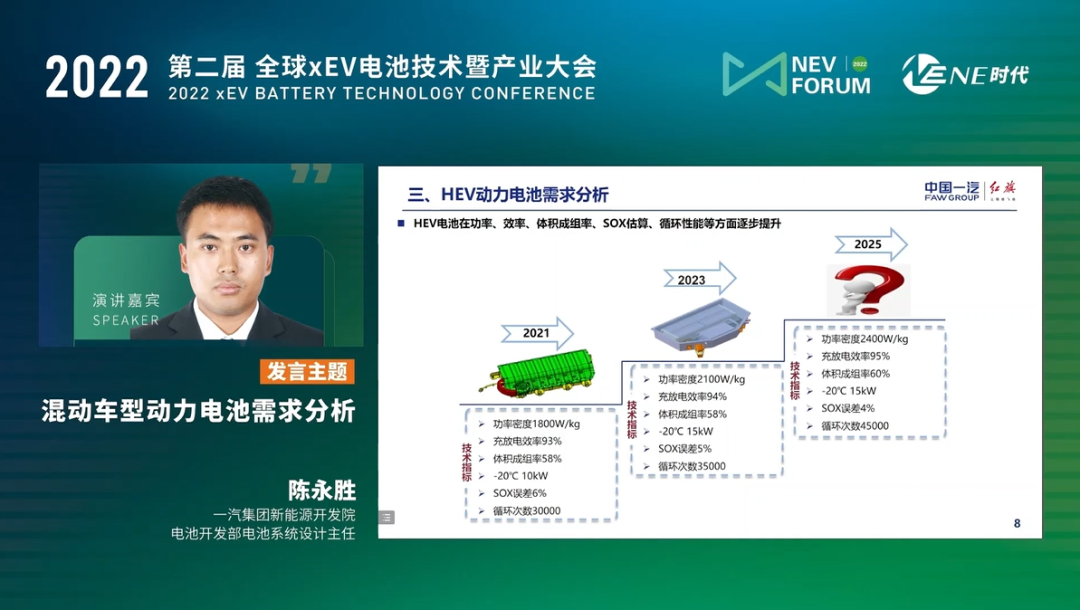

一汽集团陈永胜:HEV电池电量、电压、功率明显提升,PHEV电池模组标准化

整体来看,红旗xEV路线包含48V、HEV、PHEV多技术路线,绝大多数混动电池以自主开发为主。我红旗电池开发部已经全方位地掌控了HEV和PHEV电池的自主设计能力。

2014~2017年,红旗动力电池开发部与天津力神联合开发了一款用于H7 PHEV的电池,带电量12.96kWh。这是我们首款量产的插电式混合动力电池。2018年左右红旗自主开发一款14kWh的燃料电池,用于红旗H5。同年,红旗与博世联合开发48V电池,搭载于H9、H5等已量产的车型上。2022年,新红旗H5混动版上市,搭载的是红旗电池开发部自主设计的横置HEV电池,带电量1.75kWh,采用的是风冷,这是我们首款自主开发HEV 48S大模组。同步,我们为新车型C095 PHEV自主开发20kWh电池,采用的是标准模组。与此同时,我们也在开发纵置HEV电池,2.1kWh,液冷,是108串的大模组,这是全新的一种集成方式。

行业趋势上,HEV在2018年以前,市场产品主要以日系、美系为主,2019年开始国内HEV产品比例逐步增加。而且,HEV逐渐从满足经济性向提升动力性的高性能方向发展,如日产e-power的下一代、近两年的奔驰、长城柠檬系列在电量、电压、功率上都有一个明显的提升。红旗从2016年到2022年的混动电池带电量从1.6kWh提升到2.1kWh,电压平台从270V提升到400V,功率从36kW提升到120kW,冷却方式也从风冷转变为液冷。

PHEV电池多采用标准模组、液冷方案。布置位置集中在乘员舱下方、后排座椅下、中通道、备胎盆。本田、丰田、大众、领克、吉利等车企已实现PHEV电池产品平台化,通过电芯容量升级实现电池平台产品升级,进一步提升PHEV的纯电动里程。比亚迪PHEV电池从三元向磷酸铁锂刀片电池过渡,电量覆盖8.3~49kWh。宝马、奥迪、别克、广汽、上汽采用单独开发PHEV电池的方式匹配不同车型需求。

HEV电池性能方面的要求主要可总结为三高:高性能、高集成和高精度。这里面也承载了一些我们自主开发的新兴技术,如面向高性能的高功率、低内阻电芯设计,高效率智慧热管理系统设计;高精度,主要是SOX估算技术以及对电芯一致性的控制和均衡策略,以及精准的电热控制技术,来实现高精度热管理系统;高集成,关键在于大模组的设计、CTV柔性电池设计技术以及新技术新材料应用。

PHEV电池魅点打造在于“两高两长一低”:高安全高集成、长续航长寿命、低成本。高安全/高集成,通过系统级安全防护、模组级安全防护和高集成结构设计,实现电池整体结构安全、轻量化。长续航,续航里程根据客户需求可灵活调整,以100km里程目标为主,覆盖市场主流里程50-150km需求。长寿命,电池超高循环寿命设计、超长质保里程,纯电里程衰减小,用户体验好。低成本,通过多种途径降低电池成本,提高混动系统整体竞争力,如圆柱电池、CTC集成底盘技术、低成本LFP。

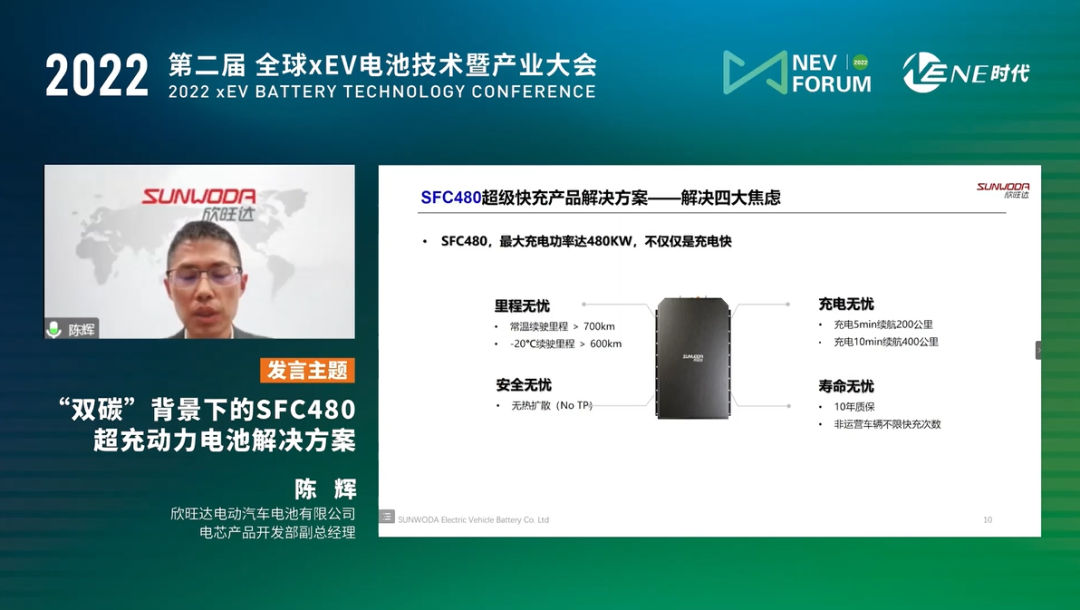

欣旺达陈辉:SFC480,从电芯到系统的创新,中镍高电压优于高镍材料

双碳目标是全球共识、中国承诺。但2040年交通运输领域将有可能成为中国碳排放不能达标的唯一部门。交通运输的双碳目标达成至关重要,事关全局。节能与新能源汽车并重是实现交通运输双碳目标的关键路径。

针对混动市场和纯电动市场,欣旺达做了一些充分的研究分析。HEV渗透率提升的挑战在于节油率、维修贵和车价高。BEV渗透率提升的挑战在于里程焦虑、充电焦虑、保值焦虑和安全焦虑。面临这些挑战和机遇,欣旺达提出来一些解决方案,其中一个典型的解决方案就是SFC480超级快充产品解决方案。

SFC480,最大充电功率达到480kW,不仅仅是充电快,而且能帮助客户解决续航焦虑,能量密度可以做到240kW/kg以上,常温续航里程超过700km,在零下20℃下仍然能够达到600km以上的续航里程。充电无忧,通过五分钟的超级快充可以实现200公里的续航增长;充电十分钟,续航可以增加400km+,与传统燃油车加油的时间感受是基本上一致的。安全无忧,可以做到无热扩散。寿命无忧,10年质保,非运营车辆不限快充次数。

核心关键技术:超级快充,对电芯到系统的能力其实提出了很高的要求。SFC480,采用了全新一代3D液冷技术,保证零下20℃下能量保持率可以超过90%,整个系统的体积利用率大于72%,同样的系统层面做到无热扩散。第二方面保持了整个系统的灵活性,可以进行高扩展,支持正置电芯、倒置电芯以及CTB/CTC方案。

整个电芯层级也做了很多的创新,包括材料体系的创新,工艺的创新,结构的创新等等。欣旺达跟我们的产业链、合作伙伴一起共同开发的高电压低钴Ni60是中镍高电压的材料,相对于高镍材料,实现了相同的能量密度,且正极材料DSC曲线的峰值温度更高。工艺创新方面,我们创造性的选择复合多孔电极技术,电极面密度更高,动力学性能更好,而且能有效地提升能量密度。结构创新,采用叠片&无连接片连接技术,降低内阻。

SFC480超级快充产品也在持续创新进化,第一代能量密度240Wh/kg,适用于CTP电池包,续航里程可以实现600-700公里。第二代能量密度为260Wh/kg,用于CTB电池包,续航里程可达到900-1000公里。到2025年能量密度将提升为290Wh/kg, 达到1200-1300公里。

巨湾技研安继良:XFC电池与900V电压平台共同打造极速快充

补能焦虑替代里程焦虑成为主要矛盾。纯电动汽车的续航里程最高已超1000km,而假期出行电动车排队问题日益凸显。XFC极速充电技术,extreme fast charging,国内也称大功率充电,是包含电池、整车及充电设施在内的成套体系化技术。美欧等发达国家已经在积极地推动极速充电技术的发展。国内小鹏、沙龙、埃安均推出超充车型。

XFC极速充电技术引领车桩变革:XFC电池、高压架构、液冷充电设备是发展趋势,其中电池技术是最大瓶颈。快充电池变革,实现200kW级快充需2C+电芯,400kW级快充需4C+电芯,并在电池包层面通过电芯模组串并联实现800V电压。

巨湾技研的XFC极速充电电池搭载于量产车型广汽埃安V PLUS车型,通过电芯材料体系与电池系统的体系化研发,有效提升“充电效率”,打破电池充电效率低的难题。电芯层面提升迁移效率、嵌入速率、导电能力。系统层面创新设计包含900V高电压pack方案、双层液冷系统、XFC最优充电策略、隔火隔热防护系统。

XFC极速电池三大性能优势:极速快充,6C倍率0-80%充电8分钟,3C倍率充电时间15分钟;超长寿命,高倍率充电循环条件下寿命超过2000次,支持用电全周期终身极速快充;可靠安全,内阻低,发热小,双液冷系统,2倍散热效率,热失控出发后48小时无明火。

关于超充生态建设,巨湾技研做XFC极速充电电池的时间比较早,国内没有匹配的超充设备,那么巨湾技研就带头做了一些超充设备,重点是希望引导整个行业快速地打开局面,快速发展。

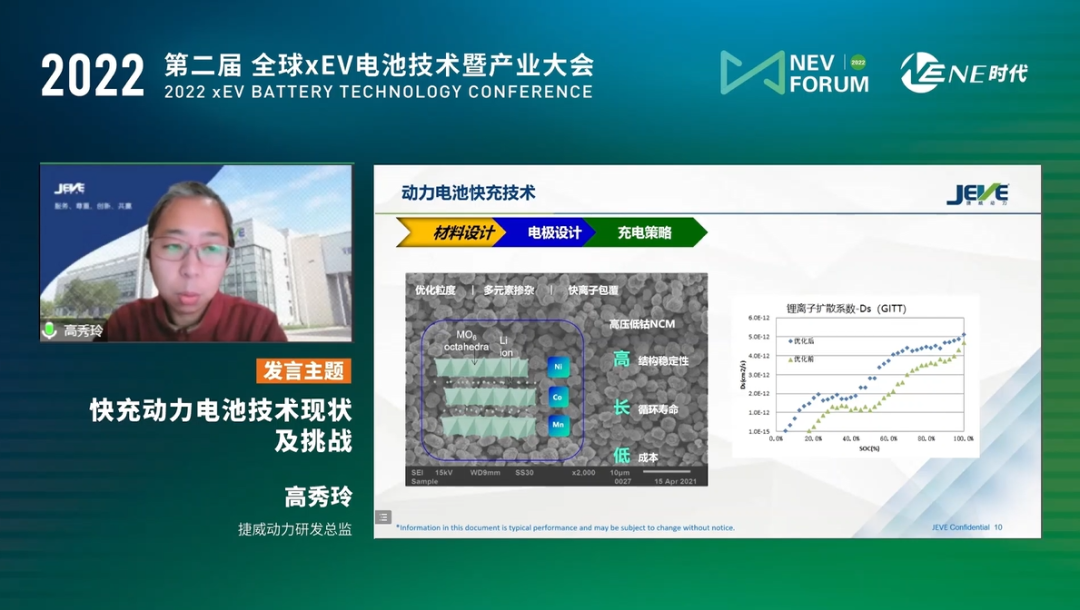

捷威动力高秀玲:从材料改性、电极的优化设计以及电芯应用策略入手,提升快充电池能力

随着新能源汽车市场渗透率的持续提升,快速充电必将成为新能源汽车的下一个技术增长点。快充体系的最大特点是快充慢放。快充产品要兼具续航里程和快速充电的能力,因此需要在能量密度和功率能力之间达到一个平衡。同时快充产品也同样需要满足EV产品的基本的要求,高安全性、宽温度使用范围以及长寿命。

提升电池的快充能力可以从材料改性、电极的优化设计以及电芯应用策略多个层面来入手。其中材料端的改进最为根本。

通过提高固相和液相的离子传输速率可以降低大电流充电过程中的浓差极化,同时材料电子导电能力的提升可以显著的降低RCT的反应电阻。对于快充型的电池电极的构建同样会影响浓差极化的大小。通过优化电极的厚度,调整孔隙率和孔径分布,有利于电解液在电极中的传输。通过材料配方的优化,结合涂布工艺可以进一步的构建低迂曲度的电极。在电芯的设计层面,通过电化学和结构设计的优化来降低电池内阻。

捷威动力快充产品开发情况:基于积木电池和模组的方案,开发了单体能量密度300Wh/kg,具备18分钟快充能力的电芯和模组,电芯的循环寿命超过2000周,在零下30度的放电能量超过了80%。捷威正在开发的8分钟快充电芯,相比来说在能量密度上做了一定的牺牲,但是在快充能力、成本还有寿命方面具有更优的一个潜质。

钧舵机器人周军晖:电伺服系统大势所趋,客户越多,电爪成本越有优势

电伺服系统是低成本的颠覆性技术,是大势所趋。钧舵机器人整理一个表格,从不同的纬度对比电伺服夹爪和气动夹爪。

-

集成度:电伺服夹爪,动力、电机、驱动、控制、通讯等等都是完整的一体。对于气动夹爪来说,需要完整的非常复杂的系统。

-

无气源工作:电伺服不需要气源,气动没有气源无法工作。

-

工作噪音:气动夹爪的噪音带来不好的体验,电伺服往往是小于40分贝,非常舒服。

-

力控:气动只有一个行程和气压,没有办法实现对力的精准控制,但是电伺服夹爪可以。

-

即插即用:气动需要一个非常复杂的管路来连接。但是电伺服就只要一个线缆,可以即插即用。

-

张开位置调整能力:气动的行程是固定的,没有办法停到中间。但电伺服的行程可以根据工作情况实施来设置。

-

抓取信息反馈:气动需要增加额外的光电开关来确定是否抓到,但电伺服通过电流的变化可以直观地知道是否抓取到物体。

-

标准化程度:电伺服标准化程度是天然的,要比气动好。

-

维护费用:电伺服运行千万次免维护。气动需要定期检修记录、密封圈等等。

-

使用寿命:电伺服运行千万次,对于气动一般550万次等等。

-

易损性:电伺服夹爪相对上来说可靠性是非常强的。

-

多机控制同步性:电伺服可以做到好同步连接,但是气动比较难。

-

移动平台上使用:电伺服可以,但气动不能

-

单机成本:当电爪的销售额能够达到百万级时,预期整个供应链成本可以呈现指数级的下降,客户越多,越能促进电爪的发展。电爪是可以触及110个亿市场空间。

综合成本:电爪综合成本低,尤其是在减少客户的一些隐性成本,如设计成本、调试成本、唤醒时间等等。

客户更加关注钧舵机器人的技术能够带来什么价值。一是设备稼动率升级,提升柔性化;良品率和产能,增大经济效益。二是企业智能化提升,智慧末端,状态实时检测,信息反馈,助力企业智能化提升。三是整体解决方案,基于电伺服技术,驱控一体,精密制造核心技术,为客户提供体制化末端执行整体方案。

在动力电池的PACK生产环节,有多个需要使用机器人上下料的场景需求。钧舵机器人洞悉市场需求与行业通电,开发多款适用于新能源行业的电动夹爪。行业需求,如力矩、速度、位置可调可控,超大行程,抓取反馈、掉落检测、三面安装、掉电自锁。钧舵机器人为圆柱电芯的抓取适配EPG&HEPG系列电动平行夹爪,为圆柱/方型电芯的吸取适配产品有电动真空执行器EVS01等等。如LEPG锂电电动平行夹爪,具备长70mm的可调行程,10kg负载,一机兼容90%以上的方型电芯规格;具备掉落检测报警,状态反馈,使产线更加稳定可靠;千万次免维护,使用寿命更长。

沪公网安备31010702008139

沪公网安备31010702008139