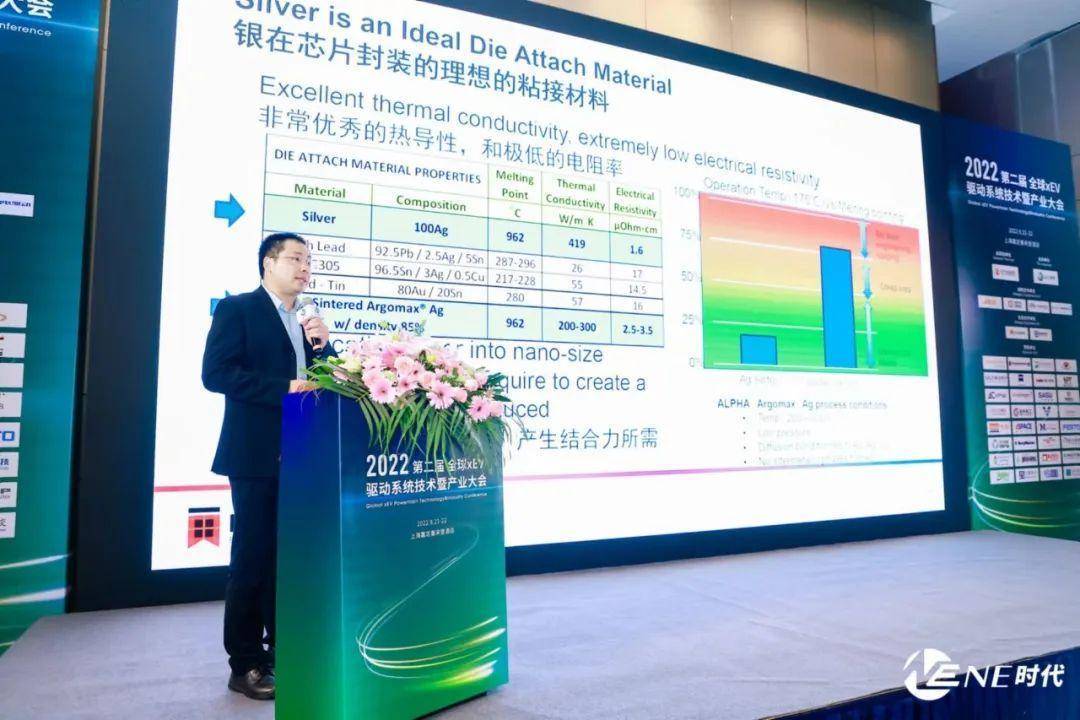

前面有业界同仁多次提到了银烧结技术,接下来,我将就银烧结技术在电动汽车相关的功率电子的应用具体展开讲一下。下面的内容不只和我们公司的技术相关,也可以看作业内相关银烧结技术的简单总结。

我们公司是叫ESI,在美国上市,有4400个员工,在50个国家开展业务,销售额是18亿美金,业务范围主要是2个方面:一个是电子产业,一个是工业和特殊产业。业务部门有4个,电子部门麦德美爱法、工业部门麦德美乐思、油气部门和包装部门。公司专门为了汽车市场组建了一个ESI汽车团队,这是一个跨电子部门和工业部门的团队。我们在汽车市场工作的要点主要是轻量化、ADAS、内饰、外饰和今天要谈到的电动汽车及驱动系统。在电动汽车相关的方面我们工作重点是逆变器的封装材料和技术,另外就是电池管理系统BMS相关材料和技术。接下来,我将进入正题,就电动汽车功率电子的银烧结技术解决方案和大家分享一下。

首先,简单说一下烧结。烧结本质上烧结是一个固态的扩散过程,是一个在固体颗粒的熔点以下,分散的颗粒变成完全互连的整体的过程。在这个过程中,烧结材料可以在界面上在上部和下部的基材的表面形成结合,最终形成一个良好的连接。烧结材料是当前功率电子的新封装技术方面比较理想的材料,特别是在碳化硅的应用上面。

这是一个对功率电子整个基本结构比较典型的描述。中间黑色的是芯片,我们可以看到从芯片一直到最外面,至少有三层电气连接结构或者互连结构。芯片的顶部比较传统的是打线,现在越来越多地用到铜夹,然后比较传统的芯片的底部会连到DBC这类材料上去,再下面是基板,基板本身通常还要再往下和散热部件连接。

烧结作为一个工艺过程,其发生需要一定的条件,主要是在三个方面:第一个是要达到一定的温度,这个是烧结发生的最原始的驱动力;第二个比较重要的要达到一定的时间,让烧结整个过程都最终实现,从最开始到最终结束整体互联能够完成;最后一个是压力,压力本身并不是烧结的原始驱动力,但是烧结是一个粉末变成连接体的过程,粉末必须互相挨着接触到才能烧结,压力本身就是实现让粉末互相接触的驱动力。右边是刚才说的烧结的功率模块里面的结构,从芯片顶部,芯片底部和模块底部三个连接层基本的状态。

接下来重点说一下烧结压力的影响。烧结在很小的压力下是可以实现的,但是为了达到比较实用化的结合,实现真正的互连,最终能够把芯片的性能充分发挥出来,还是需要足够的压力、足够的时间和足够的温度。右边的图显示出,在相对比较小的压力下达到90秒左右已经可以实现非常好的连接强度,但是在10MPa压力下可能15秒就够了。一般的应用过程是采用10MPa来实现一个稳妥的、比较牢固的、工艺窗口相对宽的结果。压力可以实现比较快的连接强度的增加,它的原理就是能够促进在界面上的固态扩散。除了连接的界面之外,颗粒的本体是没有太大变化的。

前面就原理做了一些解释,我们后面会就各个应用来展开一下。我们把跟功率电子相关的行业分为三大类:消费类、工业类和汽车类。我们主要谈的是汽车类的两个子类。一类是低压应用,功率密度稍微小一点;另一类高压应用,性能要求会高一些。如果采用了烧结技术,它们都会有一些好处。低压方面,功率有提升,可靠性有提升,尺寸重量会有减小,等等。高压方面,除了前面说到的之外,还有高温下进行工作,这个在前面很多同仁讲的也有些涉及。采用银烧结的元器件,主要是分立器件和功率模块。比较新的是一种迷你模块,我们后面会再涉及。还有工业领域会有一些比较特殊的封装,比如专用的晶闸管、压接器件等等。

接下来我们就汽车这个领域展开一下,低压应用方面主要的模式有两种:一类是功率模块模式,另一类是分立器件模式。第二类基本没有应用烧结,不再展开。高压应用方面主要是两个模式:一个是跟传统的功率模块外形接近但不完全一样,内部则会有比较大的变化,设计方面,外形接口跟传统的差不多,为的是能更快地能够被市场接受;另一种是前面提到的迷你模块模式。

下面就举三个例子。

第一个例子是高压的硅芯片模块的模式。高压应用领域,现在要大规模应用碳化硅还有一定的困难,毕竟碳化硅的产业链不像硅芯片的产业链那么成熟和多样化,现在的供应商本身数量也比较小,产能比较少,成本很高,所以继续使用硅芯片来做一些工作是一个短期到中期比较现实的方法。这是一个厂家的工作,对比了两种结构。一种是比较传统的用邦线和焊料的第2代的模块产品,另一种是新技术,还是硅芯片,但是在芯片的顶部和底部采用了全烧结结构,得到了一个第2.8+代的模块产品。主要比较了两个性能,功率密度提升了80%以上,功率循环耐久性提升了13倍,重量反而还减轻了大概三分之一。这个新技术可以让功率模块可以实现更高的工作温度,或者可以输出更多的功率,同时尺寸变小了,这样冷却系统也可以做的更小一些。13倍的改善主要来源于功率循环是在80度的温差条件下,传统的第2代模块只能做到15万次,但是新的第2.8+代模块可以做到200万次。

这个从另外一个角度来展示功率模块基本的结构,主要是热通路的情况。热量由芯片产生,由各个连接层依次传导出来。右边的图描述了每一层材料本身热传导的特性,芯片本身是蓝色部分,芯片粘接材料是粉红色的部分。左边的图跟前一页是一样的,右边的曲线图是样件在功率循环的设备做了1000次和2000次的循环的结果。对比三个曲线,可以发现在测试的过程中,互连材料或者互连层发生了一些变化,整个曲线在芯片粘接材料这一层往右有一个平移。这说明在1000个和2000个循环之后造成了一定的热导性能的变化,导致热导性能变差。

这个是根据实验的结果做了一个Weibull图,对比在1%失效的条件下,100度的温差能够实现大概100万个循环,基于经验可以类推到80度温差可以实现200万个循环。这个就是前面提到的15万个循环和200万个循环的数据的来历。如果采用这样的一个新的结构跟技术,就可以实现更高的工作温度,而且更好的大概6倍以上的功率循环的提升;如果是一样的80度温差,就可以实现13倍以上。这样可以提升效率;同时因为整个的冷却系统可以变小,在某种程度上也可以省钱。

这个是刚刚工作的汇总,整个重量也会有一定的区别。我们汇总了一个表格,传统的是第二代,新的就是第2.8+代,电流方面有2倍的提升,功率有6倍的提升,重量减轻了三分之一。这个功率密度提升得非常高,是用重量来界定的,而左边表格的数据是用体积来界定。重量方面可能有一些节约。这个新技术可以使得电动汽车拥有更远的里程,同时还可以节约一些材料。

第二个例子是高压的碳化硅的迷你模块模式。相对来说现在用的还不多。具体的应用过程有这么几步:首先把材料涂到散热板上去,然后把迷你模块放上去,再进行干燥,之后最终进行烧结。烧结的条件最低可以到8MPa和220度;这个是基于模拟和散热系统本身的特性做的工艺窗口。做好了之后最终器件的整体是这样的。从整个情况来看烧结材料,特别我们公司自身的烧结材料,可以在比较低的压力下实现良好的烧结,缺陷率比较低,工艺窗口也比较宽。这个应用迷你模块的整套工艺流程已经量产了很多年。

这个是前面的迷你模块的功率器件做好之后,进行功率循环测试得到的结果,最终可以实现20%的热阻下降。这是在测试过程当中监控电流的变化,可以看到,传统的焊接材料大概在2万次左右的循环就已经下降了超过15%,这样的结果已经接近为失效了。因为这个失效可能导致了一些问题,比如如果有2000辆汽车因此要召回,就会造成120万美金的损失。而在同样的测试条件下,烧结材料在做到5.6万次的时候都没有明显变化。这个工艺过程可以实现宽禁带半导体碳化硅和氮化镓的使用,可以使整个模块在更高功率密度下工作,整个寿命也会延长,长期的保养维修费用也会有一些降低,功率过程整个输出也会提高,工艺窗口也是很宽的。

第三个案例是在低压应用方面,对比了焊接材料跟烧结材料,都采用空气冷却的情况。这两个系统结构非常类似。相同的外形尺寸,采用烧结材料可以提升33%的功率密度,芯片的温度也会从150度降到142度,还可以继续保留空气冷却。在这个应用当中,我们觉得不用像高压那样付出很大的投资就可以得到性能比较大的提升,特别是在功率密度方面,能在8kW的尺寸实现12kW的能力,并且继续保持空气冷却;如果采用液体冷却,可以实现接近15kW的能力。

从现在业界的情况来看,基于过去几年的使用的成功经验,烧结技术已经被越来越广泛地被接受为优良的互连材料,特别是在越来越广泛的宽禁带半导体芯片的应用当中,应该可以实现比较好的性能提升。

这是我们整个团队的部分成员,Gustavo Greca是我们公司全球功率电子新业务发展团队的负责人,我是团队在中国区的技术负责人,Jingjing Sun是我们公司ESI汽车团队在中国区的OEM负责人。有任何的需求和问题,随时欢迎大家联系我们。我们的全球团队会竭诚为您服务!谢谢大家!

沪公网安备31010702008139

沪公网安备31010702008139